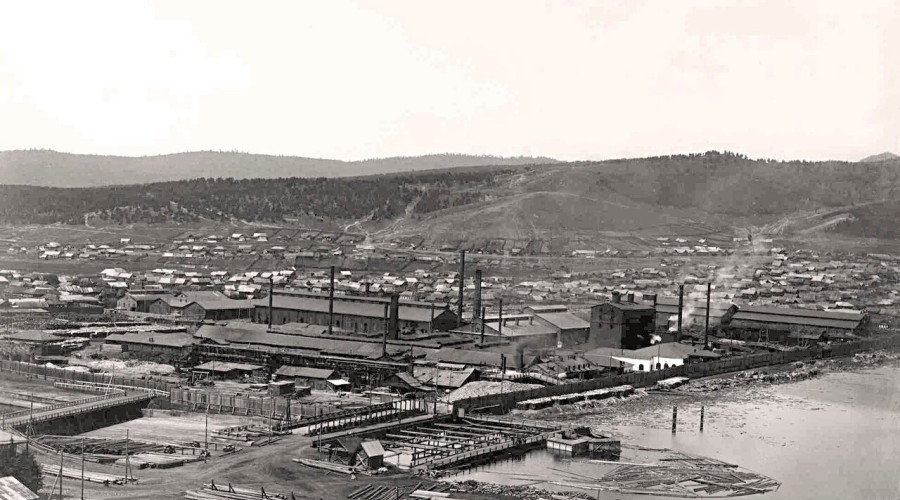

Часть 5.2 Советский период

Книга: Зеркало Белорецкого пруда - Часть 5.2 Советский период

Металлургическое производство

Доменный цех

Началом всех белорецких начал была домна. Мы не станем вновь повторять то, что читателю известно из предыдущего изложения. О том, как трудились доменщики в последние десятилетия, рассказывает начальник цеха шестидесятых годов Вячеслав Данилович Никитин, хорошо известный белоречанам по работе не только на комбинате, но и в должности председателя горисполкома в восьмидесятые годы.

«В 1948 году отец построил новый дом на скале, из окон которого открывалась панорама металлургического завода. Дом стоял прямо напротив доменного цеха, и я, мальчишка, часами мог наблюдать, как выпускают шлак и чугун, как ухают и свистят продувочные свечи, как через них вылетают головешки. Дед работал горновым, отец начинал мастером воздуходувок, и жизнь цеха, завода была привычной средой, в которой я рос. Поэтому после окончания школы само собой получилось, что я поступил на металлургический факультет МГМИ в группу доменщиков.

Наши две старенькие домны из войны вышли зачуханными, отставали мы от Магнитки в технической оснащенности и в технологии лет на сто. Подобных домен сразу после войны в стране закрыли более двух десятков. Были и мы кандидатами на ликвидацию, но тогдашний директор Василий Моисеевич Овчаренко сумел убедить вышестоящие инстанции, что наши домны еще могут приносить пользу. При нем преобразился весь завод и, конечно, доменный цех. Заново были построены рудная и коксовая эстакады, насосная, здание воздуходувных машин, тяговая электроподстанция, новая система газоочистки с электростатическими фильтрами. Доменные печи оснастили наклонными мостами со скипами и скиповыми электролебедками, новыми засыпными аппаратами, одели в броню и установили холодильники для охлаждения огнеупорной кладки, заменили конную тягу на электровозы. Одновременно в Тукане построили рудообогатительную фабрику. Содержание железа в руде подняли до 48 процентов.

В эти годы завершилась эпоха древесноугольной металлургии. Кокс подвозили через Запрудовку, перегружая в вагоны узкой колеи. Было много и других технических, организационных, технологических новинок. И был создан инициативный, творческий коллектив доменщиков. В 1960 году я пришел после института в цех и с удивлением обнаружил, что основную скрипку играют молодые специалисты в возрасте 28-32 лет: А.А.Барышев, В.Ф.Светлов, В.А.Исполатов, А.М.Таранец, В.Г.Конев, И.В.Яковлев, Л.Н.Каптелин. Старых мастеров оставалось двое - А.А.Визгалов и А.В.Сатонин, но на слуху оставались имена чудо-практиков Визгалова, Мухина, Сатонина, Спицина, Имангалина, Сошина. Руководителем от Бога был начальник цеха Петр Иванович Семавин.

Не случайно идея строительства установки губчатого железа Свердловского УПИ нашла поддержку в нашем коллективе и не случайно по инициативе Овчаренко она была построена на территории цеха и вошла в его состав.

Именно в эти годы была отработана технология получения стали, которая получила название «Белорецкая первородная» и шла на производство особо ответственных метизов. Чтобы выплавить чугун для получения этой стали, мы начинали готовить печи за две-три смены, исключив из шихты все посторонние добавки, оставив только туканскую руду, магнитогорский кокс и пугачевский известняк. Печи приводили к определенному тепловому режиму, чтобы получить чугун с содержанием кремния 0,7 - 1,0 процента и серы не выше 0,02 процента. Поверьте, это была ювелирная работа. Регулярно, раз в месяц на семь-десять дней печи переводили на выпуск этого высококачественного чугуна.

В 1974 году начальник нашего цеха В.Ф.Светлов стал главным металлургом, а меня назначили на его место. Директором в это время был Н.И.Дроздов, он, как и Овчаренко, вникал в проблемы доменного производства, оценил нашу программу совершенстования процесса плавки и постоянно интересовался ее выполнением.

В этот период построили коксогрохот с весами-дозаторами, на воздухонагревателях перешли на новый вид огнеупоров, что позволило увеличить температуру дутья до 1000 - 1100 градусов. Было построено здание пункта управления ходом доменных печей, оснащенного современными приборами. Усовершенствовали процесс перевода с режима на режим воздухонагревателей, автоматизировали загрузку доменных печей. Мы провели опытные плавки с использованием карбонизированных окатышей, изготовленных из наших мелких и охристых руд, и получили прекрасные результаты. Было принято решение о строительстве фабрики карбонизированных окатышей. К сожалению, от этого проекта отказались.

В апреле 2002 года мы прощались с доменным производством. Может быть, я отстал в своем представлении о выборе направления дальнейшего развития комбината, но меня не покидает мысль о том, что возможности наши оказались далеко не исчерпанными. Никакие новаторские технологии пока не в состоянии заменить доменный процесс. Домна практически не подвержена физическому износу. Во время каждого капитального ремонта, проводимого раз в пять-шесть лет, она постоянно обновляется.

Как бы то ни было, наше доменное производство не вписалось в рыночные отношения. Рядом с магнитогорскими и челябинскими гигантами белорецкие домны оказались лишними. 25 апреля 2002 года домна выдала последний белорецкий чугун. После первой плавки прошло 235 лет».

Мартеновский цех

Напомним читателям, что первые мартеновские печи были построены в 1894 году и первое время работали параллельно с кричными фабриками и пудлинговыми печами. О дальнейшем развитии мартеновского производства подготовил детальную хронологическую справку бывший начальник цеха Л.Н.Румянцев.

С 1901 года по 1913 год среднегодовой прирост производства мартеновской стали составлял 14, 9 процента и достиг 39,5 тысячи тонн. В эти годы прекращается производство кричного железа, перестроена мартеновская печь № 1, садка увеличена с 15 до 20 тонн. В цехе появилась разливочная тележка с электрическим приводом.

В 1915 году завершена перестройка здания цеха, которое и прослужило с незначительными изменениями до наших дней. Здание состоит из двух пролетов: печного и разливочного, имеет металлический каркас и такую же обшивку. В литейном пролете установлены три мостовых крана в 10, 17, и 60 тонн. В печном пролете сооружен вертикальный подъемник для подачи материалов к печам. Сами печи несколько увеличены в объеме и реконстрированы, они работали на каменноугольном генераторном газе. Чугун подавался в печь в жидком виде. В 1915 году выпуск стали составил 55 тысяч тонн. В годы первой мировой войны между разливочным пролетом мартеновского цеха и литейным двором доменного цеха проложен подземный тоннель для подачи жидкого чугуна к мартенам.

В период смуты цех работал с перебоями, простояв весь 1920 год. В 1923 году он действовал полностью, но произвел лишь 51 процент продукции от уровня 1913 года.

В 1924 году установлена первая завалочная машина мостового типа грузоподъемностью 2,5 тонн и воздушная лебедка, подающая мульды с шихтой. Пудлинговые печи ликвидируются. Строится новый огнеупорный цех. Все печи увеличили садку до сорока тонн. Начинается перевод отопления на мазут, механизация загрузки печей. В 1927 году цех произвел 67 585 тонн.

В 1931 году построена четвертая мартеновская печь. Осваиваются новые марки стали: канатные, кардная, электродная, ОВС, ВС, пружинная, игольчатая и другие. Сталь отливается в открытые, расширяющиеся книзу слитки весом 170 кг для проката на катанку и слитки весом 480 кг для проката на сутунку и в дальнейшем на лист. Разливочнй пролет продлен в северном направлении на 50 метров и в южном - на 46. Производство стали достигает в 1937 году довоенного максимума - 136 600 тонн, в 1943 году - 160 тысяч, в 1955 - 285 тысяч.

В эти годы устанавливаются новые завалочные машины, лебедки, к 1950 году увеличивается садка: печи № 1 и №2 - 60 тонн, № 3 - 90 тонн, № 4 - 100 тонн. К концу пятидесятых годов она увеличилась от 100 (печь № 2) до 120 тонн (остальные печи).

Семидесятые годы характерны развитием комплексной технологии выплавки Белорецкой первородной. Ежегодное производство достигает нескольких тысяч тонн.

В 1977 году мартеновцы выдали 417 800 тонн металла. Этот показатель никогда не был преодолен. Резервы наращивания производства были исчерпаны, наметилась тенденция к снижению объемов.

Начальниками цеха работали А.И.Савенков, М.Б.Галимшин, С.П.Кутуков.

29 апреля 2002 года сталевары из смены мастера В.П.Черновасиленко варили последнюю белорецкую сталь.

Прокатчики

Прокатный цех берет свое начало с 1882 года, когда ввели в действие крупносортный, среднесортный, мелкосортный и проволочный станы. Прокатывали на них шинное, угловое, обручное, квадратное, круглое железо, проволоку разного сорта с переделом на гвозди, телеграфные крюки. По мере физического и морального износа станы демонтировали и продавали Надеждинскому заводу.

С 1912 года по 1984 год действовал стан «650» трио. Прокатывал сортовое железо, заготовку и сутунку для переката на лист.

В 1915 году пущен проволочный стан «260», в 1950 году - стан «800».

После реконструкции 1980 года стан «800» прокатывал слитки весом 2040 кг на заготовку 180х200 мм для стана «150» и 130х130 мм для стана «260». Дальнейшая реконструкция стана предусматривала повышение производительности до 600 тысяч тонн проката в год, однако планы кардинально изменились, и оба стана на рубеже тысячелетий были выведены из эксплуатации.

Эстафету прокатного дела от своих предшественников принял стан «150». Его строительство стало масштабным и во многом уникальным действом. Размещать его пришлось на весьма сложном участке - сильно заболоченном, с малопригодным грунтом. Одних свай вбили около десяти тысяч штук, уложили 50 тысяч кубометров монолитного бетона, почти столько же сборного железобетона. О размахе работ свидетельствуют названия организаций, принимавших участие в возведении стана: «Союзшахтоосушение», «Подводречстрой», «Строймеханизация-2», «Уралстальконструкция», «Белорецкметаллургстрой», ОКС комбината, Учалинский трест № 146.

Получение канатов и метизов нового поколения требовало катанку повышенного качества и во все возрастающем количестве. Эти требования и призван был удовлетворить новый стан. Строительство началось в 1977 году, в декабре 1979 года стан был принят рабочей комиссией. С тех пор он - становой хребет комбината. После реконструкции 1999 года стан «150» вновь подтвердил свою уникальность. Не будем утомлять читателя техническими премудростями, скажем только, что прокатчики могут изготовить катанку с любыми заданными параметрами. Продукцию цеха покупают в Европе, Азии, Африке. Большая часть продукции идет в метизное производство. По объему производства преодолен психологический барьер в 500 тысяч тонн годовой прокатки.

Характерная деталь: в коллективе от тридцати до сорока процентов работающих имеют высшее образование.

Первым начальником цеха был Владимир Степанович Емченко, на стыке тысячелетий сложнейшие проблемы управления и реконструкции цеха решал Евгений Александрович Евтеев. Велик вклад замечательных профессионалов, заместителей начальника цеха Е.Л.Мамыкина, А.Н.Хисматуллина. В числе лучших бригадиры слесарей Виктор Бабель, Владимир Шадрин, слесари Александр Беззубов, Николай Павочкин и еще человек триста.

С 2002 года металлургическое производство на комбинате оказалось представленным единственным цехом - станом «150». Что придет ему на смену, мы не знаем. Хотелось бы, чтобы производсто нового поколения, где-то там, за горизонтом, было не менее эффективным и результативным для жизни Белорецка, чем нынешний прокатный цех.

Проволока

Цех № 1

В 2004 году исполнилось 90 лет со дня ввода в эксплуатацию «первого» цеха. Он был тогда основным на Проволочно-гвоздильной фабрике. В добротных стенах, возведенных из красного кирпича в 1912-1913 годах, разместили немецкие станки и 28 июля 1914 года после окропления святой водой, молитвы и всеобщего угощения приступили к полновесной эксплуатации.

Первыми волочильщиками были кагинские мастера, переселившиеся в Белорецк после гибели своего завода от пожара 1911 года. Цех начинал с выпуска железной проволоки общего назначения. Она применялась в печном деле, что было одной из важнейших сфер того времени, если учесть, что в начале 20-го века более 90 процентов населения жило в домах с печным отоплением. Второй, не менее существенной и перспективной областью стало развитие телеграфной связи. Третья сфера - часть проволоки шла на изготовление гвоздей.

Основу оборудования в цехе составляли однократные станы с жестким кулачковым зацеплением в стальные волочильные доски. Квашение производилось кислотой в чанах, отжиг в чугунных котлах. Концентрация кислоты, температурный режим проверялись «на глазок». Этого было достаточно, учитывая уровень требований, предъявляемых потребителями. Погрузочные работы производили вручную, при внутрицеховой транспортировке применяли вагонетки.

Именно здесь в начале двадцатых годов приступили к освоению выпуска стальной проволоки, на ощупь, подбираясь к тайнам патентирования. Речь шла о повышении прочности и пластичности проволоки. По этим и другим параметрам идет вечная гонка между производителями - выше качество, больше прибыль. Надо было подобрать определенный температурный режим обработки, чтобы добиться соответствующего расположения атомов в кристаллических решетках, при котором проволока отвечала необходимым требованиям.

Мы уже знаем, что этот, не столь сложный, сколько неизвестный нашим мастерам режим, получил название «патентирование», пришедшее из английского языка. В практической работе оно означало следующее. Нагревают проволоку до 870-950 градусов. Причем, стальная заготовка должна иметь строго дозированный состав, включающий не более двух процентов углерода и добавки из легирующих элементов. В качестве последних могли быть титан, ванадий, хром, кобальт и прочие редкости.

Твердый раствор углерода и легирующих составляющих в железе именуется аустенитом, по имени англичанина Остена, одного из основоположников патентирования.

Нагрели. Далее, естественно, надо охлаждать. Охлаждать до отметки 450-550 градусов можно в расплаве свинца или, на худой конец, соли. Последняя стадия патентирования - охлаждение водой или воздухом.

Вот при таком последовательной протяжки проволоки через патентировочную печь, свинцовую и водяную ванны получается сорбит, то есть такая ферритно-карбидная микроструктура, которая обеспечивает и прочность, и пластичность на заданном уровне.

Из сказанного видно, что любая проволочка - это, если хотите, творческое произведение. Музыка состоит из комбинаций семи нот, литературное произведение из бесконечно разнообразного сочетания букв алфавита, живописное полотно из переплетения семи красок радуги и сотен оттенков. Комбинации эти становятся произведениями только после упорядочения составных элементов человеческой мыслью, вдохновением, чувством, воображением. Не так ли и очередная проволока делается востребованной, необходимой, когда из химических элементов рождается комбинация, созданная мастерами, имеющими знания, опыт, воображение и настойчивое желание, выполнить очередной заказ рынка?

Существенное различие в одном: духовное произведение создается индивидуально, материальное - коллективно.

Секрет патентирования со стороны может показаться довольно простым, но ведь и одно-единственное словечко «сезам» надо было знать герою известной сказки, чтобы перед ним открылись сказочные сокровища.

Как и любой процесс, патентирование продолжает развиваться, совершенствоваться и раскрывать все новые грани искусства изготовления проволоки.

Сегодня в цехе новые термотравильные агрегаты, новые технологии, освоены сорта проволоки из канатных и пружинных марок стали, востребованных на десятках заводов России и за рубежом.

В цехе знают свою историю, чтут имена мастеров, среди которых и волочильщики из династий Акимовых, Арбузовых, Тарасовых, и руководители разных лет.

Начальниками цехов были Николай Федорович Андриянов, Андрей Юферов, Александр Николаевич Бибин, Петр Петрович Осетров, Александр Иванович Панов, Андрей Борисович Сухов, Валентин Алексеевич Куликов, Николай Иванович Ручушкин, Игумнов Валентин Алексеевич. Каждый внес свою лепту в работу цеха, каждый по-своему интересен, каждый - личность.

Вот лишь несколько штрихов. Николай Федорович Андриянов привез в Белорецк первую канатную машину из Москвы. Было ему тогда, в 1921 году, всего двадцать три года. А войну в 1941 году он встретил в... Германии, занимаясь поставками метизного оборудования в Советский Союз. Угодил в концлагерь, откуда его благополучно обменяли на немецких специалистов. Отработал на заводе 43 года.

Вместе с Андрияновым в концлагерь попал и Петр Петрович Осетров. В Германии они делали одно дело. Только Николая Федоровича направили в загранкомандировку с должности главного инженера СПКЗ из Белорецка, а молодого Петра Петровича с должности начальника сталепроволочного цеха московского завода «Серп и молот». Потом Осетров станет директором БМК, на седьмом десятке лет поработает экономическим советником в другом полушарии, на тропическом острове Куба, где в часы досуга будет иметь возможность сравнить искусство рыбалки в водоемах Башкирии и в водах Атлантического океана.

Трагична судьба одного из руководителей Александра Бибина. В начале войны он был единственным специалистом в цехе с высшим образованием. Практики относились к нему с большим уважением, понимая, что в вопросах технологии только Бибин мог принять обоснованные, точные решения. Кому-то не понравились самостоятельность и профессионализм специалиста. По горло занятый производственными делами, выполнением срочных военных заказов, Бибин не придал значения начавшейся вокруг него возне прокуратуры и прозевал момент, когда можно было уладить пустячный конфликт. Да и не силен он был в интригах. По формальному обвинению его приговорили к трем годам лишения свободы. Через некоторое время выпустили. Местечковый злодей все-таки добил человека. Теперь уже обвинения были и вовсе высосаны из пальца, зато статья потянула на 25 лет лишения свободы. Бибин покончил с собой.

Одним из асов сталепроволочного производства станет Николай Иванович Ручушкин. В цехе № 1 он сформировался как руководитель. Полнее раскрылись его способности организатора в цехе № 11, где он проработал начальником более десяти лет, после чего возглавил все сталепроволочно-канатное производство БМК.

Цех № 2

Сегодня в структуре комбината «второго» цеха нет, он стал составной частью цеха № 1, но история его вполне самостоятельна и заслуживает отдельного описания.

Необходимость создания нового цеха, как всегда, была продиктована потребностями потребителей. Железная и стальная проволока довольно быстро покрываются ржавчиной и выходят из строя. Защиту придумали еще в восемнадцатом веке, когда проводили первые опыты по нанесению на железные изделия защитного покрытия из цинка. Тогда это изобретение намного опередило уровень развития экономики и практически не применялось.

В середине двадцатых годов встающая на ноги советская промышленность потребовала резкого увеличения срока службы проволоки, расширения возможностей применения ее в сложных климатических условиях, в агрессивных средах. Тогда и было принято решение о строительстве цеха покрытий на Белорецком заводе. В 1928 году он выдал первые тонны оцинкованной проволоки.

Параллельно велись работы по освоению защиты стальной проволоки с помощью покрытия из олова. Такая проволока, получившая название луженой, применяется в электротехнической промышленности для изготовления проводов, шнуров, кабелей.

По некоторым позициям в тридцатые годы цех оказался единственным в стране, например, только в Белорецке выпускали ремизную проволоку. Она покрыта оловом и используется при изготовлении оборудования текстильной промышленности. Монополистом в выпуске «ремизки» цех оставался на протяжении полувека. Таким образом, от работы одного цеха № 2 зависела целая отрасль.

Не менее важной в текстильной промышленности является кардная проволока. До 1930 года приходилось пользоваться импортом из Германии и Англии, затем к освоению кардной проволоки приступили москвичи, чуть позднее - «второй» цех.

Цинкование - это основной способ борьбы с коррозией, наносить покрытие можно разными способами. Самый простой и дешевый - это горячее цинкование, но и оно бывает разным. Вначале поступали просто: проволоку заданного размера пропускали через расплавленный цинк. Беда заключалась в том, что при этом холодная проволока, попадая в расплавленный цинк, теряла прочность на 10-25 процентов.

Приходилось повторять операции, добиваясь необходимых механических свойств, что снижало производительность, удорожало продукцию и не всегда приводило к желаемому результату.

Проблема покрытия стальной проволоки обострялась по мере развития техники, предъявлявшей все новые требования к качеству метизов, и «второй» цех оказался самым узким местом на заводе.

В послевоенные годы группа специалистов завода разработала новый способ получения «оцинковки». Предложение заключалось в следующем: цинковали не готовую стальную проволоку, а заготовку, которую затем тянули под заданный размер. При этом способе проволока полностью сохраняла свои механические свойства.

За внешней простотой решения стояли теоретические расчеты, практические опыты, тонны брака и, наконец, искомый результат. Он оказался настолько эффективен, что совершил маленькую технологическую революцию в производстве метизов на качественно новом уровне. В 1951 году Н.С.Голубев, А.Ф. Красильников, П.П. Осетров, Н.В.Соколов, К.И.Туленков, К.М.Шилкин за разработку и освоение нового метода цинкования получили Государственную премию 3-й степени.

Проблема защитного покрытия проволоки и сегодня остается одной из ведущих в метизном производстве. Через новые термо-цинковальные агрегаты пропускают проволоку, пользующуюся повышенным спросом потребителей. Только агрегаты устанавливаются теперь не в одном цехе покрытия, а непосредственно в сталепроволочных цехах.

Цех № 4

Подробное описание истории цеха составил Кавсар Сибаевич Сибагатуллин, проработавший в нем 45 лет. Пришел он в цех мальчишкой в годы войны, прошел все ступеньки от ученика слесаря до заместителя начальника цеха. В дело свое, что называется, вкладывал всю душу, о чем свидетельствуют более 300 его рацпредложений по совершенствованию оборудования. Кавсар Сибаевич сделал большой вклад и в развитие истории комбината, тесно сотрудничал с местными газетами на протяжении сорока пяти лет, стоял у истоков создания газеты «Вперед». Приведенный ниже материал во многом опирается на его воспоминания.

В соответствии с довоенным планом реконструкции Белорецких заводов на СПКЗ предусматривалось строительство нового сталепроволочного цеха. Спланировали его между основными корпусами, построенными при Вогау, и на базе волочильного отделения «первого» цеха. Начало войны не только не сняло с повестки дня это строительство, а, наоборот, ускорило его. Цех вступал в строй по частям. В 1941 году приступили к работе отделения грубого волочения и травильное отделение. Они производили передельную заготовку для «первого» цеха и железную проволоку на изготовление шурупов. К концу года запустили четыре патентировочные печи. Следом было задействовано волочильное оборудование в отделениях № 1 и № 3. Оно было получено незадолго до войны из Германии и представляло собой лучшую технику того времени. Это были машины фирмы «Кратос» с индивидуальными двигателями, правда, немцы, в преддверии начала военных действий, поставили волочильные станы без них. Выручили электродвигатели, вывезенные из Харькова.

Цех на полную мощность заработал к концу 1942 года, выпускал канатную проволоку и сварочную. Без продукции цеха не могли обойтись танковые и артиллерийские заводы.

Первым начальником цеха в 1941 был назначен Николай Иванович Сидоров, заместителем - Геннадий Георгиевич Бурков.

Из «первого» цеха были переведены опытные рабочие Иван Андреевич Никашин, Иван Давыдов, Калима Муфтахитдинова, Анастасия Уткова, Анна Точилкина, Анна Шаткова, Дегтярев, Казармщиков, волочильщики Евсеев, Козлов, слесари Шилкин, Байбордин.

Среди молодых ребят, выдержавших ручной труд, минусовую температуру в цехах, 800 граммов хлеба, 12 часовые смены без выходных и отпусков, Саша Довгучец, Гильванов, Борисевич, Числов, Шакиров, Валитов, Сулейманов, Витушкин, Мансуров Мустафа, Мансуров Асхат, Ефанов, Галин и десятки других подростков, юношей и девушек, ставших в одночасье кадровыми рабочими, основной заводской силой.

В январе 1942 года были получены первые тонны канатной проволоки, это событие и следует считать рождением цеха.

С историей «четвертого» цеха связаны имена многих, известных в Белорецке, людей. В числе его начальников Николай Иванович Сидоров, Николай Федорович Андриянов, Геннадий Георгиевич Бурков, Александр Иосифович Ласло, В.Н.Гранкин, С.Е.Андриянов, Феоктистов, П.А.Гнетов, Г.И.Лактионов.

Бурков позднее руководил БСПКЗ, был главным инженером Ленинградского сталепрокатного завода. Рабочими в цехе начинали директор Белорецкого завода тракторных рессор и пружин Мидхат Мугаллимович Валитов, генеральный директор БМК Виктор Иванович Зюзин.

В свое время хорошо знали умелых, трудолюбивых, не лишенных общественной жилки, рабочих Асхата Шазияновича Башмакова, Алексея Петровича Кирсанова, Юрия Константиновича Кокорышкина. О них писали статьи и брошюры, избирали делегатами и депутатами. Волочильщик Фатих Каюмович Сулейманов стал Героем соцтруда, а его коллега Гайсар Бахтигареевич Асылхужин - кавалером трех орденов Трудовой Славы. И никто уже не повторит этих достижений, нет теперь таких наград.

А жизнь продолжается, все течет и меняется. Новый начальник цеха Владимир Васильевич Харькин в сентябре 2003 года рассказывает корреспонденту газеты «Металлург» Наталье Алексеевне Тихоновой о введении в строй нового термотравильного агрегата. Установка уникальна, в ней применен ряд новинок - автоматическое управление пакетом горелок, комбинированное травление, гидрозатвор, предохраняющий от вредных выбросов. В планах дальнейшее обновление оборудования.

Цех № 10

В качестве описания начальной истории цеха приведем воспоминания Ларисы Николаевны Петровой, работавшей заместителем начальника цеха № 10 с 1949 года, а с 1962 года в производственном отделе. Благо, они изложены живо, дают некоторое представление о творческом характере работы проволочников и помогают разобраться в довольно запутанном вопросе о дате рождения цеха № 10.

«Ранним сентябрьским утром 1947 года поезд Запрудовка-Белорецк пришел по расписанию. Он доставил меня к месту назначения после окончания Московского института Стали и сплавов. Впереди была неизвестность, позади - родной дом, подруги, друзья. Утро было туманное, а день на редкость жаркий. В Ярославской области, откуда я родом, такой погоды в сентябре не бывает.

Прибыв на станцию, переодевшись в летнюю одежду и сдав вещи в камеру хранения, я первым делом умылась после дороги в заводском пруду.

В заводоуправлении меня принял Н.С.Голубев, в то время работавший главным инженером. Предложил он пойти работать в металлографическую лабораторию или в ОТК, но после моей настойчивой просьбы - «только в цех» - направил в цех № 10. Это решение определило всю мою дальнейшую судьбу, тридцать два года были посвящены высоколегированной проволоке и пробежали, как один день.

Начальником цеха тогда был Ф.Я.Пармаск, заместителем - К.А.Сингур, плановиком - В.И.Мосалев.

Производственное помещение в ту пору было грязным, непривлекательным, в нем размещалось три отделения: шлифовальное, волочильное и отжигательное. Своей травилки не было, проволоку возили на вагонетках в «первый» цех. Месячный выпуск составлял всего 60 тонн, в основном это была шарикоподшипниковая проволока и лента марок ШХ-6 и ШХ- 10. Нихромовой проволоки делали немного, производство ее еще полностью не освоили. В отделении серебрянки производили марку 50ХФА.

Начальником волочильного отделения был И.Г.Куликов, практик. Из мастеров запомнился И.П.Чизганов, позднее пришли Г.К.Шилкин, В.И.Яковлев, А.Т.Дроздов, О.К.Пиора и другие.

Куликов был строг, дисциплину держал крепко. Мы, молодые, окончившие учебные заведения, смотрели на него, как на Бога и боялись. Нам казалось, что мы никогда не сможем так работать. Но начальник с удовольствием брал тех, кто окончил техникумы, институты, учил их как умел. Он понимал, что освоение производства высоколегированной проволоки требует знаний и под силу только грамотным специалистам.

Из рабочих хорошо помню Адама Ивановича Нарушевич, работавшего промазчиком нихромовой проволоки. Условия были адские, промазка состояла из столярного клея и графита. Адаму Ивановичу в травилке цеха № 1 выделили уголок, где паром разогревали клей, в ванночку насыпали графит. Этой смесью обмазывали проволоку и катанку, навешивали мотки на раму и загоняли вагонетку в сушильную камеру.

Атмосфера травильного отделения сама по себе была тяжела, а тут еще разогретый клей с графитом. По выражению Буркова наш Адам находился в Раю. Работал он безукоризненно и удивительно безотказно. Иногда его подменял Борис Мукминов, позднее пришел Бурмистров.

Из волочильщиков выделялись своей виртуозностью И.И.Голубев, С.Т.Сотенко, Пьянков, Миронов Миша, Ватагин, Байбурдин, Габдрахманов, Галимов, Цимбал, Изотов, Борисов Семен, Женя Сайфуллин, из ломщиков окалины - Иван Сафонов и Тверсков.

Волочильных машин было немного: 4/600, 3/600, 1/600, 5/500, 6/350 и кратос-Ювель 6-9/250, Брайтенбах и Мальмеди. Кроме этих машин, вдоль окон волочильного отделения стоял однократный ряд 1/200 для волочения тонких размеров серебрянки. Волочение проводилось на жидкой смазке: вода плюс ржаная мука со слабым добавлением кислоты.

Неподалеку от этого ряда была буквально прилеплена установка теплого волочения хромо-алюминиевых сплавов, быстрорежущих и других трудно-деформируемых сталей. Из волочильщиков теплого волочения запомнились Чертоусов, Захар Романов, Горелов из Ломовки и Толменев. Подогрев проволоки велся в свинце, ванна была открыта. О вредном воздействии свинца на организм еще не знали.

К волочильному отделению относили два стана ДУО, производившие плющенную ленту марки ШХ10 и углеродистые. Вальцовщиков помню Водясова, Боброва, Лужбина, Сашу Савина.

Выпуск нихрома марки Х20Н80 диаметром 0,5 мм в количестве пяти тонн в месяц считался трудновыполнимым, а диаметр 0,3 мм выпускали по несколько килограммов. Увеличение выпуска задерживала смазка. Шел упорный поиск, просматривалась масса литературы, и, наконец, с помощью чехов нашли удивительно простое решение - известково-солевое покрытие. Это произвело настоящую революцию в производстве высоколегированной проволоки.

Не было в цехе своей травилки. Из других цехов нас гнали из-за агрессивности растворов. Пришлось поставить на складе катанки один чан, подвести к нему воду и пар и там производить травление. Мытарствам не было конца, все вокруг горело, окислялось, чаны выходили из строя через месяц. Из травильщиков начального периода особо хочется отметить Петра Дормидонтовича Демичева.

Травление в смеси трех кислот с применением предварительной обработки в каустической соде, известково-солевое покрытие, серно-мыльная смазка - вот три параметра, на которых держалось производство высоколегированной проволоки. С освоением этих видов обработки и термообработки в нитку стало возможным производство проволоки микронных размеров.

Началось бурное развитие производства нержавеющей проволоки всех видов. Много было ошибок, досадных, порой необъяснимых, неудач, но всегда было сильное желание их преодолеть. Трудно описать тот моральный настрой, который царил в то время в коллективе - на работу я шла как на праздник. Разработанная технология подготовки поверхности высоколегированной проволоки сохранилась до настоящего времени.

Важным участком было отделение отжига. Руководил им Н.И.Семавин, из практиков. Мастерами работали А.И.Горбачева, М.Г.Рыжков, А.Н.Марков, сюда же мастером назначили меня, позднее пришли Н.И.Ковалева (Румянцева), М.М.Сухова, Кочетков, В.П.Родионов. Постепенно практики уступали места выпускникам институтов и техникумов.

На отжиге в 1947 году осуществлялось освоение проволоки марки ШХ15 вместо ШХ6. Две печи окислительного отжига работали на каменном угле. Великолепными отжигальщиками были К.Киселев, братья Чертоусовы, Федя Ягофаров, Кулагин, Токарев, позднее - Живописцев, Н.В.Семавин, Володя Ягофаров, М.Собко.

С освоением производства марки ШХ15 наша страна стала обеспечивать отечественной проволокой шарикоподшипниковые заводы. Белорецкая продукция считалась лучшей в Союзе по штампуемости, отсутствию обезуглероженности и величиной карбида. Позднее печи окислительного отжига перевели на мазутное топливо, потом - на газовое. При каждом изменении появлялись новые проблемы, и требовался очередной цикл освоения. Например, при переходе на газ снизилась окисляемость поверхности, что отрицательно сказалось на глубине поверхности дефектов в проволоке. Пришлось ввести дополнительную операцию - обработку катанки в растворе железного купороса.

Много сил было отдано освоению соляных садочных и протяженных печей. Добросовестно и ответственно работали на печах М.Собко, И.Сафонов, Коля и Виктор Безумновы, Белослудцева, Гулина, Зина Лещанова, Трифонова, Латыпова, Зина Воробьева.

Большую роль в освоении печей всех видов и в освоении термообработки по легированной и высоколегированной проволоке сыграла А.И.Горбачева. Из очень скромного, даже застенчивого мастера отжига она выросла до ведущего технолога цеха, депутата Верховного Совета России. Без нее не решался ни один технологический и теплотехнический вопрос по отжигу и вообще по технологии производства любого вида проволоки. Выработанная ею система работы цехового технолога сохраняется по сей день.

Коротко о шлифовальном отделении. Начальником в 1947 году была Евдокия Михайловна Латохина, позднее - И.Н.Бобров, оба практики. Постепенно и это отделение пополнялось кадрами выпускников Белорецкого металлургического техникума: пришли Ю.В.Лаврухин, В.А.Лопухов, А.П.Залавин, С.А.Евсеев, М.Д.Шелыгин. Вместе с практиками В.С.Телятниковым, Ф.А.Акимовым они учились управлять сложными машинами.

Облик отделения изменился с переходом на нитритно-содовую эмульсию в качестве охлаждающей среды. Исчезло масло, стало чище, свободнее, полы выложили метлахской плиткой, вынесли отрезные станки в отдельное помещение. В отделении стало намного тише, можно было говорить, не напрягая голосовые связки. Позднее операции по консервации и упаковке тоже вывели в отдельное помещение. Установили лебедки, женщинам стало легче переносить пачки прутков с рабочего места. Помню работниц Хафизову, Киселеву, Немкову, Козлову, Малахову, Н.И. и С.И.Дидко.

К концу 50-х годов по основным видам продукции в цехе сложилась довольно устойчивая технология, что дало возможность приступить к проектированию нового цеха высоколегированной проволоки. С января 1970 года он начал работать, и то, что было наработано в старом цехе, помогло быстро выйти на проектную мощность.

Незаметно, в трудах и заботах, бежали годы, и неопытные, застенчивые техники и инженеры вырастали в самостоятельных больших руководителей. С.А.Евсеев стал директором Миньярского, затем Харцызского заводов, А.Т.Дроздов работал начальником одного из крупнейших в Союзе цеха высоколегированной проволоки, В.С.Бардин, В.А.Лопухов - начальниками цеха микропроволоки, на разных должностях трудились В.Н.Селезнев, О.К.Пиора, В.П.Лебединская, Л.Д.Рольщиков, В.И.Яковлев, Ю.В.Лаврухин.

В цехе и в производственном отделе, занимаясь вопросами производства высоколегированной и легированной проволоки, я не представляла более интересной работы и считала себя счастливейшим человеком. Наверное, как нельзя лучше сказано в «Алтайской повести»: «Жизнь человека, любящего свою работу, всегда прекрасна, как на заре юности, так и на закате дней».

Вот такая история начального периода цеха № 10, созданного в начале сороковых годов в качестве не только нового производственного подразделения, но и в качестве базы по отработке новых технологий.

Еще одним предшественником современного «десятого» цеха стал цех микропроволоки, созданный в первом квартале 1950 года под номером 6. В 1957 его включили в состав цеха № 10.

На уровне правительства в 60-е годы было принято решение о строительстве современного цеха по производству микропроволоки. В эксплуатацию он был принят 20 января 1976 года. Начальниками цеха работали Габриэль Сергеевич Стрелков, Василий Степанович Бардин, Григорий Прокопьевич Корольков, Василий Иванович Карпушов.

Особую роль сыграл цех в производстве проволоки из прецизионных сплавов. Сам термин происходит от французского слова, означающего «точность». В новых областях науки и техники требовалось самое высокое качество изделий. В метизной продукции понадобилась особо точная дозировка и особо точное процентное соотношение составных элементов. Проволока стала выполнять совершенно новые функции. Если на уровне «лошадиной» и на начальной стадии «проволочной» цивилизаций требовались большей частью механические свойства, затем в электротехнике понадобились свойства проводимости, то теперь надо было научить проволоку понимать человеческую речь, воспринимать ее, записывать, хранить, воспроизводить, порой выполнять команды на расстоянии в сотни тысяч километров, как это было с «Луноходами».

Такая проволока должна была занимать как можно меньше места. Белорецкие мастера научились делать ее диаметром до 9 микрон. Для сравнения: толщина человеческого волоса от 50 до 100 микрон.

Продукция «десятого» цеха востребована в самых передовых областях науки и техники: в освоении космоса, развитии авиации, в электронной промышленности, приборостроении.

Цех № 11

Решение о строительстве цеха легированной проволоки принималось примерно в те же годы, что и о строительстве цеха микропроволоки. Наработанная технология, опыт работников по производству легированной проволоки во всех звеньях сталепроволочного цеха, работавшего в сороковые-пятидесятые годы под номером «десять», стали той базой, на которой ставилось производство современных цехов № 10 и № 11.

Впервые в правительственном документе было зафиксировано решение, послужившее отправной точкой строительства нового цеха легированной проволоки в Белорецке, в 1958 году. Немало вытекло воды из пруда, прежде чем на его берегах выросло громадное здание, невиданных, по тогдашним, белорецким, меркам, масштабов. Длина цеха 372 метра, ширина - 168. Пришлось сносить сотни домов Нижнего селения по улицам

Большая, Луначарского, Чеверева, Андреева и размещать 500 семей в новых квартирах. Грандиозное сооружение строил трест «Белорецкметаллургстрой» и отдельные подразделения Магнитогорского треста.

Как всегда в таком большом деле, было много накладок, ошибок, постоянно висела дамокловым мечом проблема финансирования. Стройка первой очереди велась семь лет. 31 декабря 1969 года отрапортовали о приемке цеха мощностью 25 тысяч тонн.

На официальном языке это звучало не очень понятно для непосвященных: «Приемка в эксплуатацию законченной строительством первой очереди комплекса цеха». Понимать это надо так, что строители основные дела сделали, отрапортовали, премию получили, теперь надо устранять многочисленные недоделки, в наличии которых никто никогда не виноват, и проводить пуско-наладочные работы.

Первым начальником цеха был Александр Тимофеевич Дроздов, в 1971 году его сменил Борис Иванович Лахмостов, затем - Николай Иванович Ручушкин, подготовивший себе замену в лице своего сына Александра. Каждый из них внес свою лепту в развитие цеха, каждый имел свою «изюминку». Например, Николай Иванович, работавший впоследствии директором сталепроволочного производства, имел склонность к перу, на протяжении четверти века вел своеобразный дневник, в котором на фоне записей о явлениях погоды даются оценки фактам политической и экономической жизни. Он не раз выступал на страницах газеты, рассказывая о своем цехе. Приведем отдельные выдержки.

«23 декабря 1969 года на волочильном стане № 28 волочильщиком Валерием Газизовым в цехе легированной проволоки был протянут первый моток проволоки. А в последний день декабря этого же года за подписью председателя государственной комиссии, К.Лыскова, директора Белорецкого металлургического комбината П.П.Осетрова, управляющего трестом «Белорецкметаллургстрой» А.С.Подрядова в Москву в Минчермет была направлена телеграмма следующего содержания: «Тридцать первого декабря Государственной комиссией принят комплекс цеха легированной проволоки в Белорецке мощностью двадцать пять тысяч тонн проволоки». С этого дня начался отсчет времени рождения нового производства проволоки и прутков легированных марок сталей...

5 января 1970 года волочильщики Б.Калимуллин и И.Васючков первыми протянули проволоку нержавеющей марки стали, полученную с термотравильного агрегата. А неделю спустя коллектив смены мастера Ю.П.Лаишевцева выдал 2740 кг готовой продукции.

Оглядываясь назад, нельзя забывать тех людей, которые начинали: это первый начальник цеха А.Т.Дроздов, его заместитель по технологии В.А.Реус, помощник начальника цеха по оборудованию Н.П.Шершнев, начальник волочильного отделения Ф.И.Рагузин, начальник термического отделения П.М.Силаев, травильного - Н.С.Обвинцев, старший электрик А.И.Макаренко, механик В.В.Оглобличев, начальник лаборатории Р.С.Ильясова.

Под проект цеха на основании потребностей народного хозяйства было спроектировано и заказано оборудование для изготовления проволоки легированных марок и поныне не имеющее аналогов в стране, что позволило ему выжить и перестроиться в настоящее время (декабрь 1999 года, - А.Е.). Многие марки вообще не выпускали не только в нашей стране, но и в мире, и их-то освоение было поручено специалистам комбината. Для этой цели в 1969 г. заместителем начальника цеха по планированию был назначен Н.Селезнев, начальником технологического бюро А.И.Горбачева.

Это были люди, для которых дело, за которое они взялись, было главным в жизни. Грамотные специалисты осваивали, учились сами и учили других.

В.Н.Селезнев никогда не состоял в КПСС, но был настоящим коммунистом, и я горжусь тем, что мне пришлось на протяжении многих лет работать вместе с ним, начиная в начале 1970 года волочильщиком, потом мастером, старшим мастером, а затем начальником цеха. От него всегда веяло порядочностью, а если необходимо, то и жесткостью, но это всегда был Человек с большой буквы.

Мне посчастливилось поработать и со многими другими замечательными людьми.

Как тут не вспомнить одного из первых технологов цеха С.А.Филатова. Это был уникальный человек. Им осваивались десятки марок сталей, он сам, осваивая очередную марку, вставал на рабочее место и добивался результата.

Поначалу работа шла таким образом, что в одних пролетах работало оборудование, в других были еще котлованы, а в третьих шел монтаж оборудования. Активное участие в освоении и пуске цеха принимали участие ЦЗЛ и технические отдел комбината.

Впервые термообработка многих высоколегированных марок должна была производиться в нитку. С этой целью были спроектированы, изготовлены и смонтированы термотравильные агрегаты, шло освоение технологии, для чего были собраны лучшие специалисты. Требовался принципиальный, умный подход к делу, и на одном из термотравильных агрегатов эту работу взял на себя инженер Н.С.Обвинцев. Он не давал ни минуты покоя ни себе, ни окружающим, добиваясь одного - обеспечения работы агрегата. Этот неугомонный человек и сегодня не теряет связи с цехом, постоянно бывает в коллективе, продолжает прививать любовь молодого поколения к цеху. Он написал и ведет историю цеха.

Ежедневно в цехе бывал, вникал во все дела, оказывал помощь Вадим Анатольевич Кулеша, работавший тогда директором сталепроволочно-канатного производства. Человек высоких организаторских способностей, отлично владеющий технологией, он решал многие вопросы, порой пробивая мощные стены противостояния, не боясь вступать в конфликт с вышестоящими органами, и добивался своего или находил компромиссные решения, в результате чего по ходу строительства и освоения удалось скорректировать многие ошибки проекта.

Шло время. На месте котлованов работало оборудование, трудились люди, постоянно шла реконструкция. Молодые становились классными специалистами. Это волочильщики Б.Калимуллин, В.Третьяков, Н.Хитрин, Р.Н.Селиванова, А.С.Газизов, травильщики А.Чапайкин, шлифовщица Юрмухаметова, лаборант Н.Калугина, слесари Н.И.Плутов, И.Латохин, братья Н.П. и Ю.П.Кузнецовы электрики Д.Набиуллин, В.Лисовский и многие, многие другие. Невозможно перечислить всех тех, кто стоял у истоков. Просто низкий всем поклон!

К 1976 году цех вышел на проектную мощность. Выпуск составил 50 654 тонны в год. Из них было произведено 9 000 тонн ШХ-15, 2 500 тонн каленой в масле, 13 450 тонн нержавеющей проволоки, 3 600 - сплавов сопротивления, 3 400 - серебрянки.

Цех постоянно работал над совершенствованием производства, вел реконструкцию, исправлял ошибки, допущенные в самом начале. Появились новые участки производства проволоки для ВАЗа, термические участки № 2 и № 3, участок сортировки готовой продукции, заменялось морально устаревшее оборудование. Был организован 3 -й участок тонкого волочения, пионерами которого явились Р.А.Селиванова, Н. Дудина и другие. Всему комбинату были известны имена волочильщиков Мансура Хидиятова, Талипа Галимова, Анатолия Газизова, Михаила Хусаинова, Геннадия Болдова, Бориса Гуськова, наладчиков шлифовальных станов Валерия Горейкова, Рима Кадраева, травильщика Б.Елисейкина.

Многие руководители БМК являются выходцами из этого коллектива: Б.И.Лахмостов, А.С.Газизов, Е.В. и А.В. Савельевы, А.В.Иващенко, А.И.Илларионов, О.В.Тертычный.

Трудными были 1995-1996 годы, когда спрос на проволоку резко упал. Надо было перестроиться на другие виды продукции. Быстро поняли, что в этом спасение и решили непростую задачу. Были поиски заказов и перестройка под них, реконструкция оборудования, завязалась работа на экспорт, было освоено производство оцинкованной проволоки, канатной, и цех вновь вышел на проектную мощность в тоннаже и доля его в производстве метизов за «живые» деньги составила почти 50 процентов среди цехов сталепроволочного производства.

Хочется всем работающим в цехе пожелать, чтобы любовь к цеху была на первом месте. Без любви нет жизни на земле, а то, что любишь, надо беречь, охранять и преумножать».

Цех № 12

Одним из самых ценных трофеев на войне были наручные часы. Своих наши солдаты не имели. Может поэтому, сразу после войны в верхах было принято решение о резком увеличении производства отечественных часов. Изготовление пружин решено было разместить на Ленинградском и Белорецком заводах. Качество первое время не отвечало предъявляемым требованиям, часы начинали выходить из строя через пятнадцать дней. Требовалось резко поднять долговечность отечественных пружин.

По проектной документации Ленинградского «Гипрометиза» в 1947 году трест «Магнитострой» приступил к строительству цеха холодного проката ленты. Проектом предусматривался выпуск 2 000 тонн игольной проволоки, 500 тонн жесткой карды, 200 тонн ленты и 3,5 миллионов штук часовых пружин в год. Назывался он в то время цехом пружинной ленты и инструментальной проволоки № 12. Первым начальником был выпускник Московского института Стали и сплавов Рувим Борисович Бараз.

Своих специалистов нового дела в Белорецке почти не было, поэтому приняли решение направить в Ленинград группу специалистов с целью изучения технологии выпуска новой продукции. Еще шли строительно-монтажные работы, когда в командировку отправились Н.И.Кирсанов, В.И.Медведев, Г.Д.Агафонцев, А.П.Рябов, В.А.Голомазов, Л.П.Мамыкина, И.Н.Пантелеев, Н.П.Сухов. Они стали руководителями смен и участков.

В декабре 1950 года произвели первую продукцию, и на склад поступило 44 тонны игольной проволоки и 13 тонн жесткой карды.

Через год в повестку дня встал вопрос о производстве часовых пружин, и снова командировка за опытом в Ленинград. Выехали техник Нина Дмитриевна Рольщикова, работницы Надежда Николаевна Ефремова и Зайтуна Исмагиловна Хисамутдинова (Рахматова). Направили их в декабре 1951 года. На Урале стоял тридцатиградусный мороз, а Москва молодых уралочек, обутых в валенки, встретила дождем. Пришлось тратиться и срочно покупать сапожки.

В Ленинграде будущих часовщиц разместили на квартире, и они окунулись в жизнь большого города. С утра до вечера вникали в способы производства пружин «закалка- отпуск» и «наклеп-отпуск», а по выходным причащались к шедеврам ленинградских музеев. Три месяца пролетели в одно мгновенье, и на заводе, еще значившимся под номером «706», начался очередной творческий процесс. Часовые пружинки оказались весьма капризной продукцией. Ровно через год после начала ленинградской командировки получили первую партию в 500 спиральных пружин из проволоки, изготовленной здесь же, в своем цехе. До запланированных миллионов штук было далеко, и, тем не менее, первый шаг был сделан, потребители дали положительный отзыв. В 1953 году началась установка оборудования на третьем этаже «двенадцатого» цеха, прием на работу девушек.

За пятидесятые годы перебрали разные сорта металла: У12А, У9А, 70С2ХА. Росли живучесть и сила пружин, но по-прежнему главной бедой была коррозия. Лишь через десять лет, в 1962 году, получили первую промышленную партию (318 422 штуки) из нержавеющего сплава К4ОТЮ.

1966 год стал знаковым. Цех полностью перешел на выпуск пружин, практически не подверженных коррозии. Резко, до 35 лет, возросла живучесть изделий, повысилась сила пружин, позволявшая ставить на всех часах секундные стрелки. Счет к семидесятым годам пошел на десятки миллионов штук пружин и пружинных заготовок, и в 1974 году составил 33 миллиона, а потребитель требовал еще больше.

Участок часовых пружин вырос в 1975 году за счет возведения второго этажа над шлифовальным отделением бывшего цеха № 10. Количество изделий возросло до 45 миллионов.

В числе лучших специалистов тех лет Н.А.Карманова, Н.Д.Рольщикова, Л.В.Сафронова, Л.Ф.Алифанова, З.И.Рахматова, Н.И.Дроздова, Л.В.Половникова, Т.С.Чечнева, В.И.Копытова, Н.Г.Кускова и другие.

Научные и технические достижения шестидесятых-семидесятых годов потребовали иные материалы и иные технологии. Совсем недавно, как казалось, построенные участки и установленное оборудование уже не отвечали новым требованиям. Родился проект расширения производства за счет нового строительства рядом с действующим цехом. По существу речь шла о создании еще одного цеха. С 1977 по 1979 год велось сооружение пристроя, который по масштабам никак не вписывался под это определение, т.к. площадь «двенадцатого» цеха увеличилась более, чем в два раза.

4 декабря 1979 года цех пружинной ленты и инструментальной проволоки переименовали в цех холодного проката ленты. В новом огромном помещении установили новейшее отечественное и импортное оборудование, в том числе из Англии, Японии, что позволило выпускать особо точную продукцию, расширить ассортимент изделий. Выросло не только качество пружин, ленты, проволоки, резко возрос и объем производства. В 1977 году он составил 17,5 тысячи тонн, в 1990 - 27,8 тысячи.

Среди награжденных в эти годы волочильщики П.Е.Селиванов, М.Ш. Набиуллин, Б.И.Будуев, М.И.Черевко, М.Ш.Рахматуллина, навивщицы пружин Ф.К.Хамидуллина, Г.И.Лиганова, Е.П.Симакова, З.И.Колганова, старший мастер прокатного отделния В.Г.Алентьев и помощник начальника цеха по оборудованию Н.П.Шершнев.

Как и другие цеха, «двенадцатый» гордится своими «выпускниками». Бывший начальник цеха В.А.Кулеша, доктор технических наук, лауреат Государственной премии, много лет был директором комбината. В.Г. Извозчиков начинал вальцовщиком, стал председателем горисполкома, потом министром топливной промышленности Башкортостана. Прошли становление в цехе В.П.Лебединская, работавшая секретарем горкома, В.А.Голомазов - заместителем директора БМК, А.И.Леванин - заместителем главного энергетика, П.И.Алешев - начальником ЭРЦ, В.В.Оглобличев - главным механиком, В.И.Карпушов - начальником цеха микропроволоки, А.Д Мукоид - коммерческим директором, В.В.Зарубин - заместителем начальника ОТК, А.А.Чупин - начальником технического отдела.

«К сожалению, - говорил Юрий Родионов, когда работал начальником цеха № 12, - невозможно перечислить всех лучших производственников цеха. И пусть не будут в обиде те, кто не назван, пусть они знают, что частица их труда тоже вошла в трудовую биографию цеха».

В девяностые годы цех трясло вместе со всей экономикой бывшего Советского Союза. Почти исчезли заказы на продукцию оборонного значения, резко упал спрос на часовые пружины, невостребованной оказалась продукция текстильной промышленности, исчезли из производства фасонные профили.

С огромным трудом, с немалыми потерями выходил цех из затяжного кризиса. Только к концу девяностых годов стало ясно, что цех устоял и его обновленная продукция остается востребованной в выздоравливающей экономике.

Материал по истории цеха составлен на основе воспоминаний ветеранов Н.Рольщиковой, П.Маркова и бывшего начальника цеха Ю.Родионова.

Цех № 16

Стремительное развитие техники во второй половине 20-го века шло по всем направлениям, что порождало потребности в самых разных сортах метизов. Практически одновременно на сталепроволочно-канатном заводе шли наработки по производству легированной и высоколегированной проволоки, пружинной и профильной ленты, микропроволоки и часовым пружинам.

Уже в ходе войны страна приступила к восстановлению разрушенных мостов и железных дорог, производственных помещений и жилого фонда. Если в сороковые и пятидесятые годы, когда речь шла о развитии на прежней базе из традиционных кирпичей, камня, леса, экономика с трудом, но решала эти задачи, то на пороге шестидесятых ситуация изменилась.

Нарастал отток населения из села в город, вызываемый общемировой тенденцией развития индустриального общества. Надо было срочно решать острейшую проблему жилья. Разрабатывались и осуществлялись грандиозные проекты по строительству мощных гидросооружений и гигантских заводов. В железнодорожном строительстве, в проведении телеграфных и телефонных линий искали замену деревянным шпалам и опорам. Основой всего строительства стал железобетон. Вот тогда и понадобился новый вид метизов - высокопрочная проволока, из которой изготавливают стальной каркас железобетонных конструкций.

Из таких конструкций возводятся мощные мосты, перекрытия зданий. Собственно, ни одно строительство сегодня не обходится без армированных плит и блоков, кроме того, арматура применяется в шпалах и опорах. Железобетон стал фундаментом всей современной экономики.

Одновременно с решением о строительстве цехов № 11 и № 12, прорабатывался вопрос о возведении цеха высокопрочной проволоки, получившего порядковый номер 16. Он с момента проектирования оказался отличным от других. Все производственные здания советского периода возводились в Нижнем селении, для чего пришлось снести сотни домов жителей города, школу № 4, переселять, соответственно, тысячи людей в новые квартиры. Развитие сталепроволочно-канатного завода шло от ядра, заложенного в период Вогау, в основном в западном и юго-западном направлении вдоль пруда. «Шестнадцатый» цех построили примерно там же, где была самая первая Белорецкая проволочная фабрика 1880-х годов. Прошло каких-то восемьдесят лет, и снова размечали площадку, вбивали колышки, сновали люди. Работали экскаваторы, бульдозеры, машины, краны, с помощью которых строители отрыли котлованы, забили сваи, уложили бетонные блоки и возвели помещения нового цеха у места впадения притока Нуры в реку Белая.

Подумаем, что будет на этом месте через такой же отрезок времени?

В 1962 году одно из самых современных и мощных подразделений СПКЗ приступило к работе. Снова белоречане были одними из первых в стране, осваивающими новую продукцию. Учились делать железобетонную проволоку круглого и периодического профиля, мощные канаты. В 1965 году вышли на проектную мощность в 50 тысяч тонн продукции в год. Через двадцать лет вплотную подошли к 90 тысячам тонн, но начавшиеся перестроечные процессы затормозили развитие лет на десять.

У истоков производства высокопрочной проволоки начальник цеха Вячеслав Михайлович Дмитриев, старшие мастера В.С.Антонов, В.Е.Долганов, помощник начальника цеха Ю.И.Балябин, руководители участков и смен В.А.Коняев, В.И.Гридневский, Б.А.Портнов, В.А.Михайлов, мастер по ремонту оборудования П.Е.Творогов.

В цехе за первые тридцать лет существования полностью поменяли все волочильное и канатное оборудование, реконструировали патентировочные печи, внедрили станки по упаковке готовой продукции. Словом, поиск, как и везде, непрерывный процесс.

Основная профессия - волочильщик. Среди них добрым словом, премиями и почетом отмечали И.К.Баукина, К.Н.Косарева, В.Д.Бочкарева, А.А.Клызбаева, Ф.М.Фахразина и многих других. В числе надежных и умелых вошли в историю цеха калильщики П.Ф.Копытов, Г.Ф.Воробьев, М.С.Самигулин, Г.К.Мартынов, травильщики Г.Н.Козлов, Ф.Ф.Коробов, слесарь Г.С.Берсин, электрики В.В.Коржеманов, Н.В.Ляпин, П.Н.Борисов, машинисты электрокранов М.И.Ардашева, В.Е.Белозерова, Г.Г.Дудник.

Канаты

Цех № 3

Производство канатов планировали еще при Вогау. Под это дело начали строить отдельный корпус, ставший впоследствии частью цеха № 1, заказали в Швеции оборудование. Смутное время отодвинуло становление канатного дела в Белорецке лет на десять. Достроили корпус в начале двадцатых годов, шведские машины пришли в 1923 году, и через пару лет в цехе стояли три машины сигарного типа и одиннадцать корзиночных. Над первыми канатами колдовали в 1925 году, на следующий год получили 134 тонны.

В этом помещении на свободных площадях построили три патентировочные печи, а канатные машины в 1931 году перетащили в отдельный корпус, который мы и знаем как канатный цех № 3. Может быть, логичнее день рождения цеха искать где-то в конце 1925 года, а не в 1931-м?

В новом помещении уже размещалось 13 сигарных машин и 23 корзиночных. Ручную укладку вытеснила механическая, появились тельферы, смонтировали пятитонный мостовой кран. Резка канатов производилась дисковыми пилами, соединение проволок - пайкой латунью с нагревом вольтовой дугой. В 1932 году изготовили 3654 тонны шахтных, крановых, бурильных, такелажных канатов, морских и речных, в 1938 - 8565 тонн. В цехе работало 216 рабочих, 13 инженеров и техников.

В июле 1943 года в Белорецке состоялось Всесоюзное совещание по реконструкции производства шахтных канатов. В нем приняли участие представители Союзной и Украинской Академий наук, НКЧМ, заводов Москвы, Магнитогорска и других городов. Речь шла о том, что при восстановлении Донбасса и Кривого Рога необходимо оснастить шахты канатами нового уровня качества. Совещание дало толчок работе по совершенствованию производства канатов.

По тоннажу цех в послевоенное время долго держался на одном уровне в 10-11 тысяч тонн. Затем снова произошел рост. В 1958 году производство достигло 16102 тонн. В этом же году завершили строительство пристроя, где установили новое оборудование. В 80-е годы производили до 30 000 тонн канатов.

В цехе не раз происходило обновление, вместо устаревших канатных машин ставили новые, совершенствовалась технология. Здесь впервые осваивали производство нераскручивающихся канатов, канатов с линейным касанием проволоки.

Менялись поколения канатчиков, неизменным оставалось отношение большинства к своей работе как к главному делу своей жизни.

Свой след в истории цеха оставили А.И.Фартунин, Ф.И.Иванов, А.И.Силантьев, Л.И.Витушкин, В.С.Горшенин, К.Н.Пантелеев, В.М. и С.М.Степановы, Е.С.Севостьянова, А.Ф.Кислицина, М.И.Маркова, М.В.Ломакин, П.К.Лебедев, Е.К.Петров, Р.М.Мазитов, А.Г.Гилязетдинов, Р.Е.Ракитина, М.И.Витушкин, Е.П.Смолин, А.В.Соломко и многие десятки других рабочих и служащих.

Начальниками цеха работали Г.А.Латохин, А.И.Фартунин, А.Петров.

Цех № 5

Середина тридцатых годов в развитии экономики страны особые. На улицах городов и поселков наряду с повозками появились первые автомобили, миллионы людей впервые увидели над головой самолеты. К появлению невиданных механизмов самое прямое отношение имели работники «пятого» цеха СПКЗ.

В 1935 году завершили строительство двухэтажного корпуса в одном ряду с первыми цехами завода. На первом этаже разместили производство автоплетенки, предназначенной для армирования бортов автомобильных шин. На втором - тончайших канатов, необходимых в оснащении самолетов.

Предварительная работа над автоплетенкой началась в 1932 году. Первые станки были установлены в отделении крупного волочения сталепроволочного цеха, на которых учились плести металлическую сетку методом плоского шнурового плетения. Успели выпустить 8 тонн, как помешал пожар 1933 года, повредивший и помещение, и станки. Часть оборудования восстановили и разместили на втором этаже корпуса № 9 (комсомольский верх), там работали два года, до переезда в новое здание. Здесь изготавливали автоплетенку методом, так называемого, металлоткачества.

Восемь параллельных проволок диаметром один миллиметр составляют основу, которая оплетается проволокой 0,5 миллиметра. Из 101 одного станка 42 были нового типа, остальные - шнурового плетения. В 1937 году выпустили 2 129 тонн, в 1940 году - 4 000 тонн.

Авиаканатную проволоку начали выпускать в 1934 году, первый тончайшие канаты были свиты летом 1936 года, через год изготовили 210 тонн. Все канаты перематывались и проверялись по всей длине. Несмотря на то, что качеству уделялось первостепенное внимание, и заказчик брал продукцию без особых нареканий, канаты имели невысокий технический ресурс. На технической конференции в 1937 году, проходившей в Белорецке, отметили, что белорецкие канаты приходится менять через 20-80 летных часов и надо довести технический ресурс до 150 часов полета.

В 1937 году началось освоение производства аэростатных тросов. Это был, выражаясь на техническом жаргоне, один из наиболее квалифицированных видов продукции того времени. Трос был длиной 2,5 - 3 километра, по всей длине проволоки диаметром 0,34 - 0,4 мм, из которых свивался трос, должны были быть однородными. Изготовить такой трос можно было лишь с достаточно подготовленным персоналом.

Насколько востребована была продукция цеха в годы войны, ясно из его ассортимента.

Трудоемкая и сложная работа была проведена в 1954 году. Большое количество канатных машин сигарного типа на втором этаже при работе порождало сильную вибрацию, что грозило разрушением здания. Приняли решение поменять местами автоплетеночное и авиаканатное отделения. Это означало, что надо на первый этаж перенести сотню прядевьющих машин, а на второй поднять 82 автоплетеночных станка. При этом никто не делал скидку в выполнении плана. Так из-за неудачного первоначального решения о размещении двух отделений целый год понемногу таскали станки с этажа на этаж.

Обычно работу цехов оценивают, сравнивая выпуск канатов в тоннах. Здесь этот показатель не характерен, т.к. рост производства шел в большей степени за счет тончайших и наитончайших канатов. В пятидесятые годы по весу производили порой меньше, чем накануне войны, но это связано с изменением ассортимента в пользу «квалифицированных» изделий.

С течением времени стало ясно, что, казавшаяся вечной автоплетенка, начинает сдавать свои позиции, и на смену идет другая металлическая арматура в шинном производстве - металлокорд. Впервые в стране новая технология отрабатывалась в «пятом» цехе. В 1985 году автоплетеночное отделение ликвидировали, оборудование списали в металлолом.

К этому времени перешли на современные прядевьющие и канатные машины фирмы «SKET». Разрабатывали и внедряли новые виды канатов - высокопрочные, длинномерные, оцинкованные, биметаллические, с токопроводящим проводом, металлотрос и другие.

Насколько важна продукция цеха, можно судить и по такому штриху: единственная канатчица в Союзе, удостоенная звания Героя Социалистического труда, из «пятого». Это Сагида Хашимовна Мухаметдинова, а у истоков стояли М.Тарасова, сестры Колосниковы, А.Портнова, Н.Садыкова и сотни других женщин и мужчин, чей труд воплощен во многих сотнях километрах стальных канатов, «работающих» по всей необъятной России и в других странах.

Цех № 6

Автомобилестроение со времен своего рождения развивалось по нескольким направлениям, самыми существенными из них были увеличение скорости и грузоподъемности. Тормозом дальнейшего развития стали колеса, точнее, шины. Старая конструкция на базе автоплетенки достигла своего предела «ходимости», нужны были новые материалы для армирования шин.

В начале пятидесятых годов во французской фирме «Мишлен» запатентовали способ получения металлокорда. Следом оживились наши специалисты, и в 1957 году было разработано проектное задание по реконструкции и расширению сталепроволочного завода, в которое и было включено строительство цеха металлокорда в соответствии с постановлением Совета министров.

Пока шло строительство нового мощного цеха, инженеры завода бились над разработкой оригинальной технологии. Что-то удалось понять при посещении французского завода, в основном шли самостоятельным путем. Велика заслуга в получении конечного результата инженеров и ученых Геннадия Георгиевича Буркова, Софьи Федоровны Бобылевой, Виктора Андреевича Голомазова, Льва Александровича Красильникова, Николая Васильевича Соколова, Азалии Александровны Мамыкиной, Ивана Брежнева, Анатолия Иосифовича Герасимова, Евгения Ивановича Трегубенкова. Новая технология отличалась от французской и была запатентована в нескольких странах.

13 марта 1961 года здание цеха было сдано в эксплуатацию, что и стало днем рождения не только цеха № 6, но и всего производства отечественного металлокорда - специального латунированного каната, предназначенного для армирования шин.

Белоречане первыми в стране освоили производство новой продукции. Сюда приезжали учиться со всей страны. В советское время секреты не таили, настоящей конкуренции не было, и на базе наработок «шестого» цеха возникли более мощные аналогичные производства в Волгограде, Орле, Харцызске, Жлобине, составившие в постсоветское время жесткую конкуренцию своим учителям.

Металлокорд сразу повысил «ходимость» автомобильных колес в полтора раза. Продукция цеха № 6 лет тридцать была настолько востребованной, что реконструкция здесь следовала одна за другой: через год после своего рождения, выйдя на проектную мощность в 1200 тонн, цех получил задание довести выпуск до двух тысяч тонн и освоить производство бортовой латунированной проволоки, затем реконструкции 1977, 1985 годов...

С середины девяностых годов цех стал испытывать огромные трудности, не вписываясь в первоначальный «дикий» рынок. Ситуация обострялась из-за того, что цех, в отличие от других, производил всего два вида продукции и имел особенно мощных конкурентов.

Выход был найден в привлечении инвесторов в рамках организационных преобразований. С двухтысячного года цех № 6 стал закрытым акционерным обществом «Белкорд».

Начальниками цеха были Виктор Андреевич Голомазов, Александр Иосифович Ласло, Иван Степанович Галченков, Александр Васильевич Колесников, Григорий Васильевич Будуев, Сергей Дусманович Саидов, Сергей Александрович Болонин.

В среднем на каждого приходится по пять лет. Это идеальная модель управления по временным рамкам.

В числе лучших кадровых работников Т.И.Немкова, М.Д.Тарасова, Ф.В.Демина, Н.А.Перчаткина, М.Ф.Бордакова, В.Б.Вострецов, Н.И.Хрусталева, В.Г Изотова, Л.Ф.Левшина, Р.Т.Газизов и еще несколько сотен замечательных тружеников.

Цех № 17

Этот цех обязан своему рождению реконструкции 1940 года. Приступили к строительству до войны. В условиях военного времени, когда не хватало квалифицированных рабочих рук и приходилось решать сиюминутные проблемы, выполнять срочные заказы, работы приостановились. Через несколько месяцев они возобновились, и, несмотря на трудности, порой казавшиеся непреодолимыми, в мае 1943 года новый канатный цех выдал первую продукцию. Работали на оборудовании, вывезенным из Одессы,

Харькова и Москвы. В отличие от других цехов, строящихся до войны и примыкающих к первоначальному комплексу производственных помещений, «семнадцатый» возник чуть в стороне. Коммуникации к нему подвели не сразу, и можно представить, какие трудности пришлось испытывать с подвозом материалов, с организацией технологического процесса. Кроме того, он не был подключен к заводской отопительной системе и автономный водяной котел с трудом поддерживал плюсовую температуру. Впрочем, и общая система давала не намного больше тепла. Приходилось работать и при минусовой температуре.

По тоннажу «семнадцатый» постепенно догонял «третий» и в 1949 году произвел 11 983 тонны, в то время как цех-ветеран выдал 10 872 тонны. К этому времени и работников здесь было больше на сорок человек - 295. Они обслуживали 33 прядевьющих машины и 8 канатовьющих.

Конец сороковых годов примечателен в истории цеха и тем, что на его базе разработали способ получения нераскручивающихся канатов. В процессе свивки канаты стали протягивать через рихтовальное приспособление, состоящее из системы роликов, расположенных в горизонтальной и вертикальной плоскости. И только редкий специалист может объяснить, какие процессы в металле приводят к тому, что упрямый канат начинает вести себя спокойно и покорно. Какие крутые горки укатывают норовистую сивку.

Жизнь цеха - это жизнь людей. Почитаем рассказ В.Васильева, старого канатчика, отработавшего в цехе 43 года, практически со дня его основания.

«Июнь 1943 года - начало моей трудовой биографии. Тогда нас, учеников 8 и 9 классов, из Инзера мобилизовали через исполком на работу в новый цех. Костяк формирующегося коллектива составили рабочие из канатного цеха № 3. Первым начальником цеха был Федор Иванович Иванов, заместителем А.И.Судаков.

Опытные канатчики Тоня Попкова (моя наставница), И.Иванов, намотчики проволоки М.Шунина, К.Шунина, стали нашими учителями, помогали новичкам осваивать профессию. Кроме нас, приезжих, в цехе проходила практику группа ребят из ФЗО. Это были парни и девчата из Ломовки - Семен Зарубин, Петр Штырляев, Белякова, Косарева, Фрося Попытаева, Надя Цыганова, Иван Козлов, Алексей Панов, Александр Байбурдин, из Авзяна - Полина Зеркина, Настя Гагаркина, Платонова, Тоня Васильева.

Помнится, что новый цех был расположен за территорией завода № 706, имел стену, крышу, но пол был еще не готов. Часто подводило отопление. Цеховая котельная отапливалась опилками, трубы нередко перемерзали, и в цехе становилось очень холодно, даже руки примерзали к проволоке.

Оборудование поступало с других заводов, и вначале насчитывалось всего 5-6 прядевьющих машин и одна канатная корзиночного типа. Половина помещения оставалась свободной, там установили слесарные верстаки, на которых и проходили обучение учащиеся из ФЗО.

Обучали нас индивидуально, и через неделю мы уже работали самостоятельно. Помимо основной работы, устанавливали новое оборудование, бетонировали пол. Все делали вручную. Готовые канаты тоже снимали вручную. В связи с этим останавливали весь цех, и канатчики с подручными, при помощи червячного вала и доски снимали барабан и катили его по доскам на площадку готовой продукции, оставляя за собой жирный след стекающего мазута.

Смазка наносилась вручную, каждый ряд каната смазывался самодельной кистью из пеньковой веревки. Мазут густел, замерзал, его отогревали, он стекал с барабанов на пол и растаскивался ногами по всему цеху. Весь неровный пол состоял как бы из одних больших и малых мазутных луж.

Кажется, к концу года смонтировали электрокран, работать стало полегче. К этому времени в цехе были установлены мощные и производительные машины, на которых стали выпускать 25-28 миллиметровые канаты. Концы проволоки соединялись не методом электросварки, как это делается сейчас, а паяльником с помощью аппаратов с вольтовой дугой и с применением буры и латуни.

Так как рабочей силой в цехе была пятнадцати-шестнадцатилетняя молодежь, то вначале работали по 8 часов, позднее нас перевели на двухсменный режим с двенадцатичасовым рабочим днем и одним выходным в месяц.

Завод считался оборонным, и при выполнении нормы по продовольственным карточкам нам выдавали дополнительно в месяц 800 граммов хлеба, 500 граммов сахара, 1,5 килограммов мяса и 600 граммов масла. Было очень голодно. Одно спасение - картофель, но ведро его на рынке стоило 500 рублей при нашей зарплате в 1800 рублей.

Начальник цеха Федор Иванович был очень внимательным человеком. Нередко совсем обносившихся ребят вызывал к себе в кабинет и выдавал из своего запаса лапти, а девчатам - тапочки. В виде поощрения нам выдавали ордера на покупку табака, папирос, изредка на отрезы материи. Производственникам, перевыполняющим нормы, присваивалось звание «Лучший рабочий завода», и им разрешалось бесплатно ходить на кинофильмы.

О трудовом героизме в военные годы и взрослых и подростков рассказано и написано много. Так оно и было на самом деле. Но не только высоким сознанием поддерживалась дисциплина на производстве. Были средства и посильнее. Опоздавшие на 15-20 минут и тем более не явившиеся на работу отдавались под суд. Причем делалось это без всякой волокиты. Судья с секретарем приходили в цех и виновных прямо с рабочего места вызывали в кабинет начальника, где зачитывалась докладная и тут же оглашался приговор.

Шли годы. Цех менялся, появилось новое оборудование, паровое отопление заменили водяным. В 1959 году ушел на пенсию Ф.И.Иванов.

Много лет вместе со мной в цехе проработали Х.Загидуллин, Н.Ракитин, И.Юрченков, Г.Закиров, В.Хлесткин, Г.Коноплев, В.Беляков, Миниахметов, Ганеевы. Из первого набора 1943 года вместе со мной до пенсии доработали единицы. Это - Анатолий Кропин, Петр Штырляев, Петр Пьянков, Мария Шунина, Нюся Цыганова».

Во второй половине девяностых начальником цеха работал Геннадий Петрович Бобров, новый век и новое тысячелетие в истории цеха открыл Рустем Файзиевич Гайфуллин. Он принял должность начальника, когда канатчики едва совсем не пали духом. Заказов не хватало и на половину мощностей, приходилось сокращать численность работающих, объем выпускаемой продукции упал до 565 тонн. Общее оздоровление началось с 2002 года, портфель заказов стал наполняться, и оборудование постепенно заработало с полной нагрузкой.

Немного о других подразделениях

Мы познакомились с краткой историей основных цехов комбината, но кроме них существует еще множество служб, подразделений, без которых не могут работать прокатчики и метизники. К сожалению, обо всем и обо всех рассказать невозможно. Попытаемся выделить хотя бы некоторые службы.

Энергетика

Цивилизацию двадцатого века определяют разными терминами. Мы вот дали ей название «метизной». Во второй половине столетия называли ее космической, атомной, но, наверное, самым значимым в лавине технических направлений и преобразований прошлого века остается внедрение электроэнергетики. Без нее жизнь общества сегодня немыслима. Все зиждется на ней: промышленное производство и весь жизненный уклад современного человека - тепло, освещение, комфорт. Происходит авария на электросетях или отключают рубильники, и замирает все, люди воспринимают это как катастрофу.

Внедрение электроэнергетики на Белорецких заводах началось в период Вогау. Решения о закупках генераторов, проводов, кабелей, ламп накаливания принимали на заседаниях Правления в Москве тогдашние хозяева заводов.

Первый электрогенератор с паровой машиной фирмы «Атлас» мощностью 400 киловатт был установлен в 1910 году и проработал до 1913 года. Ему на смену пришли два более мощных электрогенератора по 1700 киловатт, работавшие до конца двадцатого века. Могли служить и дальше, демонтировали их в процессе неудавшейся реконструкции металлургического производства.

С 1933 года работал генератор фирмы «Бергман» мощностью 5120 киловатт, служивший резервным источником питания тоже до конца века.

В 1961 году построили две линии электропередачи Магнитогорск - Белорецк.

Несколько цифр, иллюстрирующих масштабы технической эволюции в двадцатом столетии: в 1916 году на «Шишке» потребили 6,86 миллионов квт/час, в 1920 году потребление обоими заводами из-за гражданской войны составило всего лишь 2,6 миллиона квт/час, в 1977 - 466 миллионов.

Долгое время на двух заводах к энергетической службе относились электроцех, паросиловой (на СПКП - цех № 15), водоснабжения. После реорганизации на стыке шестидесятых-семидесятых годов структура стала следующей: цех сетей и подстанций, электроремонтный цех, газовый цех, теплоэлектроцентраль, цех водоснабжения, цех технологической диспетчеризации.

Одними из самых драматичных страниц истории энергетической службы является 1941 год, когда пришлось приложить невероятные усилия, чтобы ввести в действие импортное оборудование и оборудование, поступившее из Харцызска. Главным энергетиком на СПКЗ тогда был (с1925 по 1945 год) Николай Александрович Тхур, о работе которого можно было бы написать отдельное повествование. Его сменил Лазарь Львович Урин. В шестидесятые годы работали Олег Петрович Попов, Виктор Максимович Задорин. Дольше всех в должности заместителя главного энергетика комбината по СПКП - 28 лет - работал Анатолий Иванович Леванин, в 1997 году его сменил Сергей Александрович Точилкин.

А.И.Леванин изложил историю энергетической службы комбината, где привел некоторые соображения о повышении эффективности службы главного энергетика, назвал десятки имен своих коллег. Три его тетрадки хранятся в музее.

На металлургическом производстве главными энергетиками были Петр Григорьевич Назаренко, Николай Иванович Гриднев, Борис Борисович Слуцкий, Марк Львович Подуровский, Лазарь Львович Урин, Владимир Николаевич Чурбанов, Константин Константинович Андреев, Виктор Максимович Задорин, Сергей Евгеньевич Соловьев.

Главными энергетиками всего комбината работали Николай Иванович Гриднев, Марк Львович Подуровский, Константин Константинович Андреев, Борис Александрович Запевалов, Владимир Петрович Петров.

Транспорт

Первый паровоз белоречане увидели зимой 1913 года. Регулярное сообщение по трассе Белорецк - Запрудовка наладили на следующий год. Правда, заводские железнодорожники ведут свою историю от 6 августа 1912 года, когда поезд по узкоколейной железной дороге прибыл в Тирлян.

Верой и правдой прослужила узкоколейка 90 лет, когда приняли решение о ликвидации последней в России железной дороги подобного типа. Формирование путей сообщения, обслуживающих заводы, прошло несколько этапов. В двадцатые годы проложили рельсы к Тукану и Инзеру. К 1932 году перешли с дровяного топлива на каменный уголь.

Поезда узкой колеи почти четверть века перевозили в основном грузы, с 1937 года по 1968 год действовало регулярное пассажирское сообщение с Запрудовкой.